デザインをプロトタイプし、生産に進む準備ができている場合、部品を効率的に、できるだけ仕様に近づけることが重要です。材料特性、一部の許容範囲、リードタイムについて考える必要があるだけでなく、適切な製造プロセスを選択する必要があります。

この記事では、大量の部品を作成する際にさまざまな製造方法(CNCの機械加工、射出成形、ダイキャスティング)がさまざまな利点と短所を備えていることに焦点を当てて、そうするのに役立ちます。これは、大量生産の計画を開発できる基盤を築くのに役立ちます。

大量生産とは何ですか?

標準化された部品または製品の大規模な製造をより容積または大量生産する。 通常、大量生産には生産ラインまたは組立ラインが含まれます。これは、1日24時間、週7日間、継続的に活動することができます(これは「連続生産」と呼ばれます)。 このタイプの製造は、Carstosmartphoneからのエンド使用、または数千(または数百万)で販売または使用されている他のものを目的とした多種多様な部品を作成するために使用されます。

大量生産の特徴は何ですか?

大量生産は一般に効率的で一貫性があり、メーカーが生産を拡大して高い需要を満たすことができます。以下はその主要な特性のいくつかです。

規模の経済。部品の大部分は、ユニットあたりのコストが削減されます。これは、固定費が実行全体に広がっているためです。

オートメーション。機械と自動化されたプロセスは、生産速度を向上させ、肉体労働の必要性を減らします。したがって、大量生産の特徴です。

標準化。大量生産は、頻繁な変更やカスタマイズを必要としない製品に最適です。

一貫性と品質管理。標準化されたプロセスは、均一で同じ品質の部分をもたらすのに役立ちます。

サプライチェーンの効率。大量生産には、多くの場合、合理化されたサプライチェーンが含まれ、廃棄物の削減とリソースの最適化に役立ちます。

前払い投資。大量の部品を製造するには、通常、機械、機器、インフラストラクチャへの大幅な初期投資が必要です。これは通常、長期的には生産コストの削減により相殺されます。

大量生産に最適な製造方法は何ですか?

大量生産の製造方法、使用したい材料、あなたの部品の複雑さとプロパティ、製造する必要がある量、およびコストの考慮事項がすべてあなたの決定の要因になります。ここでは、お客様が大量生産に使用している3つの製造方法を見て、実行可能なオプションになる可能性のあるシナリオを提供します。

大量生産のために射出成形を使用するタイミング

射出成形は、おそらく大量生産のための製造の最も一般的な形態です。これがあなたがそれを使用する必要があるときです。

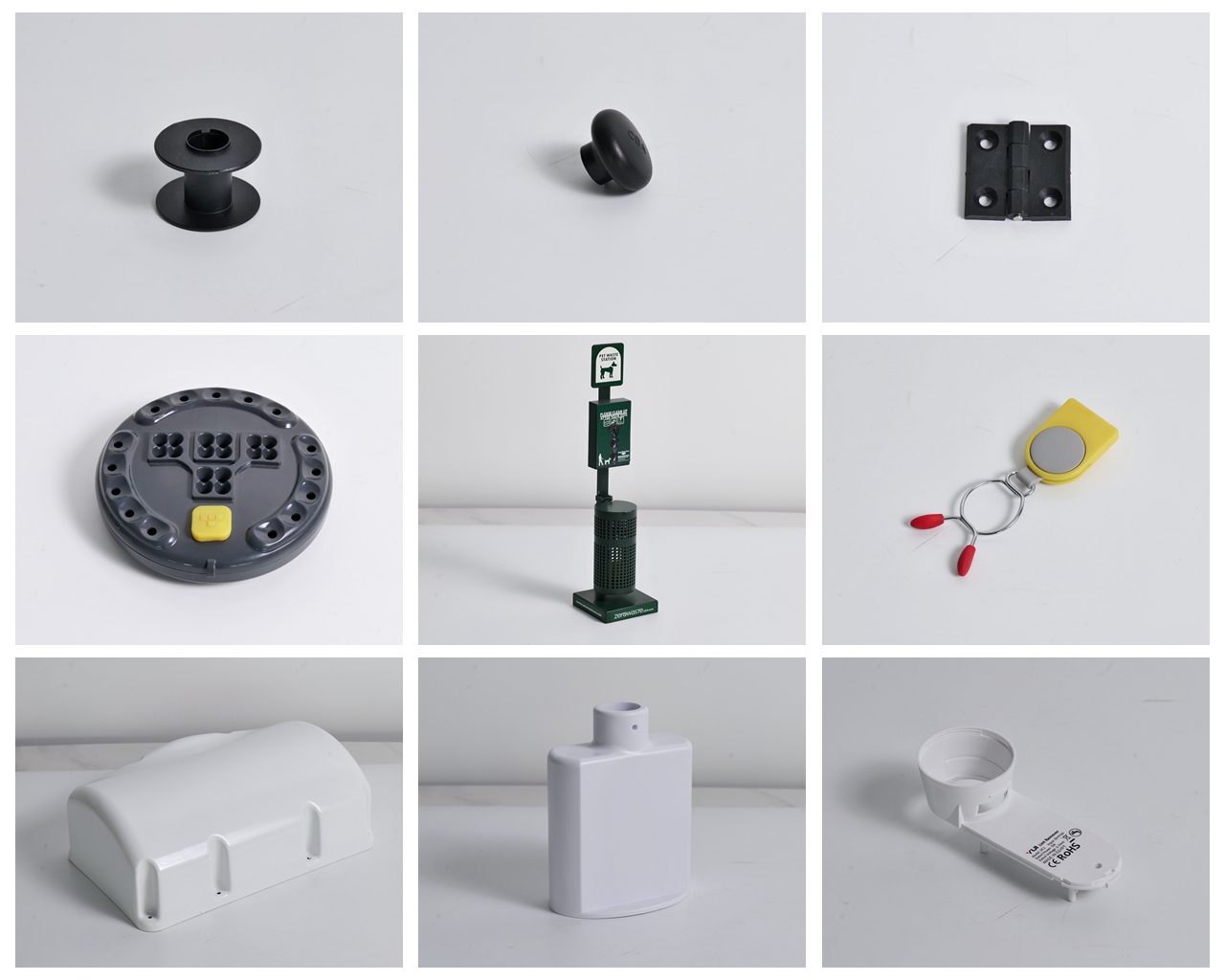

プラスチック部品。射出成形は、大量のプラスチック部品を生産するための頼りになる方法です。幅広いプラスチック材料を扱うことができ、消費者製品から産業コンポーネントまで、範囲を実行するアプリケーションに使用されます。

アンダーカット。アンダーカットを備えたプラスチックの部品は、薄い壁やその他の複雑な幾何学と同様に、他の製造方法で達成するのが難しい場合がありますが、射出成形はそれらをより簡単に処理できます。また、単一の生産サイクルで複数の部品を作成するために、マルチキャビティ金型を使用することもできます。

一貫性と均一性。射出成形は、金型が非常に正確であり、プロセスが非常に繰り返し可能であるため、生産走行の各部分が同一になるようにします。

高品質の表面仕上げ。射出成形によって生成される部品は、金型からまっすぐに優れた表面仕上げを備えており、後処理の必要性を減らします。テクスチャと表面パターンを部品に直接適用することもできます。

速度と効率。金型を設計および作成すると、射出成形プロセス自体は非常に高速であるため、大量の部品を迅速に作成できます。これにより、射出成形は、需要が高く、生産スケジュールが厳しい産業に最適です。

大量生産にダイキャスティングを使用する時期

ダイキャスティングは、射出成形の多くの利点を提供しますが、金属部品により適しています。よく見てみましょう。

金属部品の生産。 DIEキャスティングは、特にアルミニウム、亜鉛、マグネシウムなどの非鉄金属を使用して、大量の金属部品を生産するのに理想的です。しばしば、強く、耐久性があり、軽量の部品を作成するために使用されます。

薄い壁。ダイキャスティングを使用して、薄い壁や他の金属形成プロセスで達成するのが難しい他の複雑な詳細を備えた金属部品を作成できます。

寸法の精度と安定性。 Die Castingは優れた次元の精度と安定性を提供します。つまり、部品が非常に正確に適合しなければならないアプリケーションなど、部品が正確で一貫した寸法を示す必要がある場合に最適です。ただし、非常に高い程度の精度を必要とする部品については、鋳造後に部品をCNCマシン化することを検討してください。

強さと耐久性。鋳造部品は、その強さと耐久性で知られています。プロセスで作成された部品は、高いストレスや過酷な条件に耐えることができ、産業環境でのアプリケーションを要求するのに適しています。ただし、CNC加工で作成された部品は、しばしばより強く、より耐久性があります。

大量生産にCNC加工を使用する時期

CNC加工は、通常、低から中容量の生産に使用されます。これは、よりコストがかかり、射出成形やダイキャスティングと比較してリード時間が長いためです。とはいえ、次の場合に大量生産にCNC加工を使用することを検討することをお勧めします。

高精度と厳しい許容範囲。部品が非常に価格である必要がある場合、または非常に厳しい許容値がある場合は、射出成形でさえ達成できない精度があるため、CNCの機械加工を検討することをお勧めします。

物質的な種類。ダイキャスティングと射出成形には、さまざまな材料の種類に異なる金型が必要ですが、CNCマシンは金属やプラスチックを含むさまざまな材料を処理できます。部品を異なる材料(たとえば、鋼鉄で半分にでき、ナイロンの半分で作られた部品)で作られる必要がある場合、CNC加工は必要な汎用性を提供できます。

カスタマイズまたは変更部品。上記と同様に、部品が頻繁に変更またはカスタマイズされる必要がある場合、CNC加工がより適応性があります。設計を変更するには、金型またはダイに高価で時間のかかる変更が必要な射出成形やダイキャスティングとは異なり、CNC加工は変更に迅速かつ費用対効果に対応できます。

大量生産で部品を注文します

部品の大きなバッチを作成しますか?トップローダクションの量を拡大するのに役立つ方法をご覧ください。 また、製造可能性(DFM)のための製品ScalabilityandDesignの概要について詳細を読むこともできます。 単一の部品の場合は、Acadファイルを引用ビルダーにアップロードして、インスタント見積もりとリードタイムを取得します。

Copyright©2025Yuyao Hansheng Electrical Appliances Co.、Ltd。All Rights Reserved。 Links Sitemap RSS XML Privacy Policy